Реализованные проекты

Автоматический диспенсер паллет

Задача

На предприятии Заказчика стояла задача оптимизировать участок подачи пустых паллет в автоматизированную линию упаковки и отгрузки продукции. Ранее поддоны устанавливались вручную, что ограничивало скорость работы линии, увеличивало нагрузку на персонал и повышало риск травматизма сотрудников. Кроме того, наблюдалось регулярное смещение паллет, что приводило к остановкам оборудования и необходимости корректировки вручную.

Компания стремилась снизить операционные издержки, связанные с процессом подачи паллет, минимизировать влияние человеческого фактора и сократить эксплуатационную нагрузку на складскую технику.

Производственная линия работала в три смены с высокой интенсивностью, поэтому ключевыми требованиями стали надёжность, циклическая автономность и возможность интеграции в уже действующую логистическую систему.

Заказчик также отметил потребность в стабильной ориентации паллет при подаче, исключении перекосов и в отсутствии излишней потери пространства в рабочей зоне. Решение должно было способствовать повышению производительности и обеспечению безопасных условий труда при работе с тарой.

Решение

Для реализации задачи инженерами ATM Технолоджи было спроектировано, изготовлено и внедрено автоматизированное устройство — диспенсер-накопитель паллет, полностью интегрированный в существующую конвейерную линию.

Диспенсер представляет собой автономный модуль, способный как поштучно подавать паллеты на конвейер, так и работать в режиме обратного накопления, собирая их в стопку. Конструкция спроектирована с учётом цикличной работы и рассчитана на многосменную эксплуатацию без обслуживания между циклами. Механизм спроектирован на точную подачу поддонов, исключая перекосы и смещения, что критично для автоматических участков упаковки и паллетирования.

Устройство оснащено комплектом оптических датчиков:

- Для контроля положения паллет на входе и выходе;

- Для определения наличия/отсутствия стопки;

- Для отслеживания остатка тары в накопителе.

Все процессы реализованы через надёжную пневматическую механику с короткоходными и длинноходными цилиндрами:

- Подъём стопки, захват, выделение одной паллеты;

- Управление по заданному циклу через промышленный контроллер;

- Автоматическая индикация на терминале при необходимости дозагрузки.

Модульная архитектура позволила интегрировать диспенсер в уже работающую линию без остановки основного производственного процесса.

Результат

Внедрение автоматического диспенсера позволило полностью исключить ручные операции на участке подачи паллет, обеспечив стабильность перемещения продукции по всей логистической линии. Производительность участка увеличилась за счёт синхронизации работы диспенсера с существующими роликовыми конвейерами и сокращения простоев, вызываемых смещением паллет.

Благодаря точному позиционированию и плавной работе пневматических цилиндров удалось добиться высокой надёжности цикла, а установка датчиков остатка и положения исключила незапланированные остановки оборудования. Сигнал о необходимости пополнения тары поступает оператору заранее, позволяя своевременно дозагружать диспенсер и не останавливать рабочий процесс.

Компактное исполнение модуля и продуманная логика управления обеспечили экономию производственного пространства, снижение эксплуатационной нагрузки на вилочную технику и снижение трудозатрат на обслуживание участка.

Проект продемонстрировал эффективность локальной автоматизации и полную интеграцию в существующую конвейерную систему, что даёт заказчику задел на дальнейшее расширение производства, включая роботизированное паллетирование и маркировку.

Автоматизированная паллетная конвейерная система

Задача

При перемещении продукции между двумя цехами, наш Заказчик столкнулся с сложной логистической проблемой, два ключевых цеха разделяла оживленная проезжая часть и значительный холм, а существующий подземный тоннель не позволял использовать обычные погрузчики. Таким образом традиционный объездной маршрут создавал ряд неудобств:

- Значительно увеличивал время транспортировки готовой продукции на паллетах;

- Требовал больше топлива, ресурсов погрузчиков и персонала.

- Создавал опасность ДТП на проезжей части и был подвержен погодным условиям;

- Становился "узким горлом", ограничивая общую производительность.

Заказчик поставил перед нами задачу создать прямой, автоматизированный и бесперебойный канал транспортировки паллет с продукцией между цехами, используя существующий тоннель, исключив ручной труд и объезды.

Решение

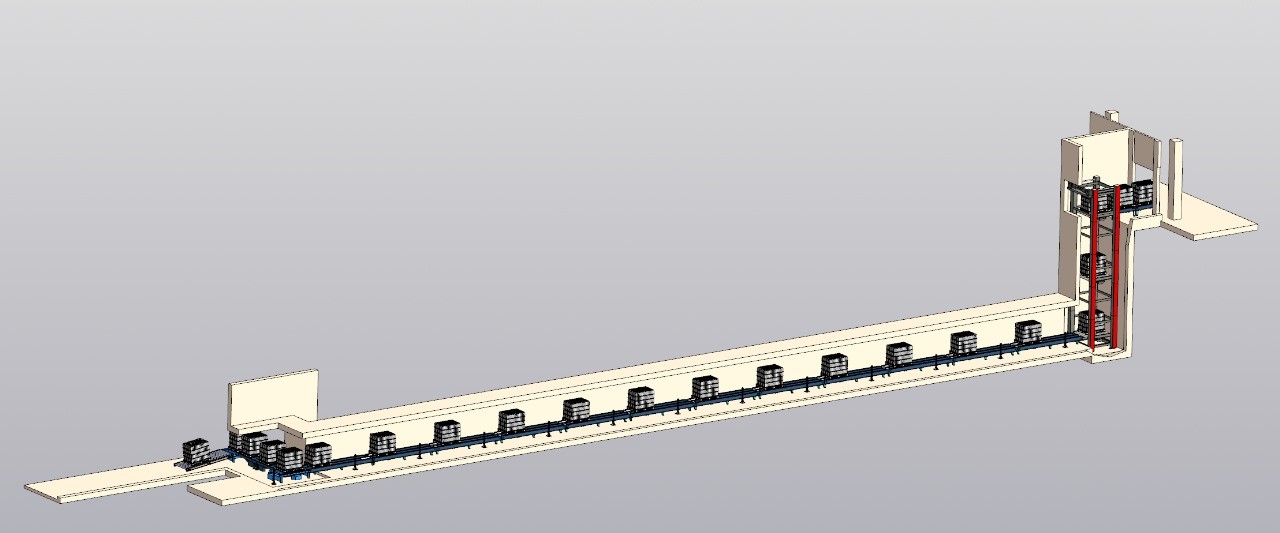

Мы разработали и внедрили уникальное решение, превратившее тоннель в высокоскоростную логистическую артерию. Интегрированная система "цепной конвейер + подъемник":

- Надежные и мощные цепные конвейеры были проложены по всей длине тоннеля, обеспечивая плавное и безопасное перемещение стандартных паллет в любых погодных условиях;

- Автоматический подъемник в цехе-приемнике бережно принимает паллету из тоннеля и поднимает ее на необходимый уровень цеха для дальнейшей обработки или хранения;

- Автоматическая система маршрутизации управляет потоком до 23 паллет одновременно, предотвращая заторы и оптимизируя последовательность перемещения продукции;

- Датчики на каждой секции конвейера и подъемника отслеживают положение паллет, предотвращают столкновения, контролируют нагрузку, фиксируют прохождение этапов и останавливают незадействованные участки, экономя электроэнергию.

Внедренное нами оборудование мы полностью интегрировали в АСУ верхнего уровня, теперь данные о перемещении каждой паллеты в реальном времени передаются в систему управления складом, обеспечивая полную прозрачность и управляемость логистических процессов.

Результат

Внедрение предложенной нами конвейерной системы принесло заказчику комплексную выгоду, решив исходную задачу и создав новые конкурентные преимущества:

- Многократное сокращение времени доставки. Производительность системы составила 110 паллет/час. А полный цикл перемещения одной паллеты по подъемнику сократился до рекордных 33 секунд.

- Значительное снижение операционных затрат. Устранены расходы на топливо для погрузчиков на объездном маршруте. Сокращена потребность в персонале и технике для межцеховых перевозок. Минимизированы потери от повреждения грузов (до 15%) благодаря бережной автоматизированной транспортировке.

- Повышение безопасности. Полное исключение рисков ДТП на проезжей части и травматизма персонала при ручной перевалке или управлении погрузчиками в сложных условиях.

- Увеличение пропускной способности. Система обеспечивает бесперебойный поток 24/7 и устранила "бутылочное горлышко";

- Освобождение ресурсов и территории. Погрузчики и персонал перераспределены на другие задачи, территория вдоль объездного маршрута освобождена;

- Повышение надежности и управляемости. Конструкция конвейеров и подъемника рассчитана на долгий срок службы с низкими затратами на поддержку и минимальные обслуживанием.

- Полная прозрачность. Интеграция с АСУТП верхнего уровня дает точные данные для планирования, учета и анализа логистики.

- Независимость от внешних факторов.

В итоге данный проект - это не просто монтаж оборудования, а создание стратегической логистической инфраструктуры. Он кардинально решил проблему сложного ландшафта, превратив ограничения в преимущества за счет полной автоматизации, обеспечив предприятию скорость, надежность, безопасность и снижение издержек на транспортировку паллет между цехами. Тоннель стал высокоэффективной автоматизированной магистралью, интегрированной в производственные процессы предприятия.